Wenn es um moderne, leichte Verbundwerkstoffe geht, fällt früher oder später der Begriff „Kunststoffmatrix“. Was sich genau dahinter verbirgt, welchen Einfluss die Matrix auf den Werkstoff hat und was Sie noch darüber wissen sollten, erfahren Sie in diesem Artikel.

Was ist die Kunststoffmatrix?

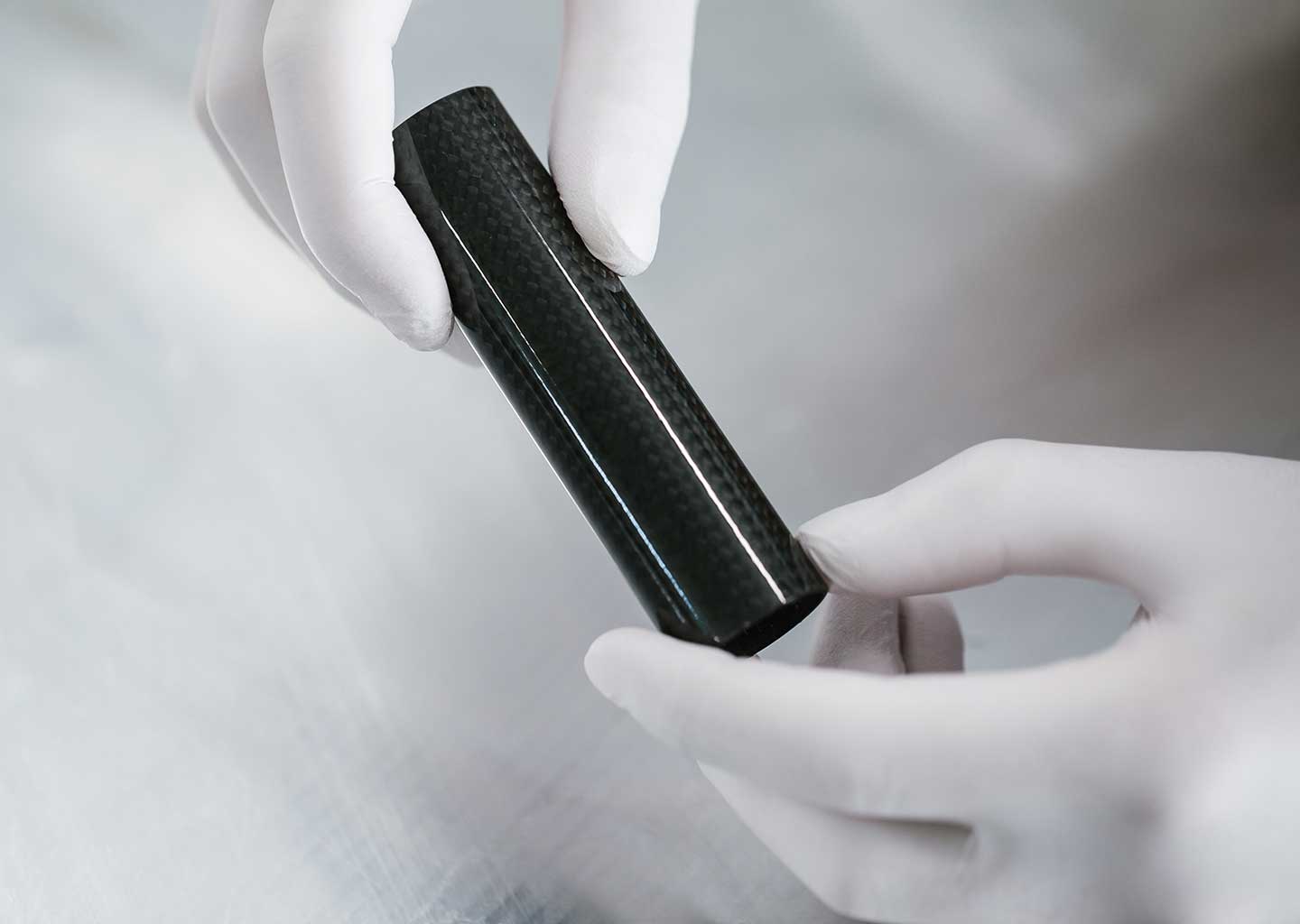

Die sogenannte Kunststoffmatrix ist Bestandteil eines jeden Faser-Kunststoff-Verbunds (FKV, auch als faserverstärkter Kunststoff oder Faserverbundkunststoff bekannt). FKV sind eine Untergruppe der Verbundwerkstoffe. Sie bestehen aus der Kunststoffmatrix und Verstärkungsfasern, die von der Matrix umgeben und an sie gebunden sind. Durch die Kombination von Kunststoffmatrix und Fasern entstehen hochbelastbare Materialien mit nützlichen Eigenschaften.

Welche Materialien kommen für die Kunststoffmatrix infrage?

Als polymere Kunststoffmatrix sind sowohl duroplastische als auch thermoplastische und elastomere Kunststoffe denkbar. Dazu gehören unter anderem:

- Duroplaste: Polyesterharze, Vinylester, Epoxidharze

- Thermoplaste: Polypropylen, Polyamide, Polyethylenterephthalat

- Elastomere: Silikone, Polyurethan

Bei den Fasern kommen heute hauptsächlich Glasfasern, Kohlenstofffasern, Aramidfasern und Naturfasern zum Einsatz. Auch wenn umgangssprachlich oft von Bauteilen und Produkten aus Fiberglas oder Kohlenstofffasern die Rede ist: Gemeint ist damit in 99 % der Fälle immer der Faser-Kunststoff-Verbund aus Kunststoffmatrix und Verstärkungsfasern. Die Fasern allein sind kein Ausgangsmaterial für feste Bauteile.

Wie werden Kunststoffmatrix und Fasern zusammengebracht?

Damit aus einer Kunststoffmatrix und den Fasern ein fester Faser-Kunststoff-Verbund wird, kommen bestimmte Herstellungsverfahren zum Einsatz. Was allen Verfahren gemein ist: Die Fasern werden nicht einzeln verarbeitet, sondern aufgrund der besseren Handhabung in Form von Geweben, Vliesen oder ähnlichen textilähnlichen Formen eingesetzt – die sogenannten Halbzeuge.

Neben den reinen Halbzeugen, die nur die Fasern enthalten, kommen immer häufiger auch vorimprägnierte Faser-Matrix-Halbzeuge (Prepregs) zum Einsatz. Hier wurde das Faserhalbzeug bereits vorab im Kunststoff getränkt und kommt nicht erst bei der Herstellung des Bauteils in Kontakt mit der Kunststoffmatrix. Die Halbzeuge lassen sich in zwei Arten unterteilen: thermoplastische und duroplastische Halbzeuge.

Klassische Verfahren, um die Halbzeuge zum Verbundswerkstoff und schließlich zu den finalen Bauteilen zu verarbeiten, sind zum Beispiel:

- Handlaminieren bzw. dessen Weiterentwicklung, das Faserspritzen

- Nasspressen

- Wickelverfahren

- Profilziehverfahren

Thermoplastische Halbzeuge

Thermoplastische Halbzeuge, also Halbzeuge mit einer thermoplastischen Kunststoffmatrix, gibt es in zwei Varianten.

- Langfaserverstärkte Thermoplaste (LFT) werden in zwei verschiedenen Verfahren hergestellt. Beim G-LFT-Verfahren wird das in Granulatform vorliegende Halbzeug durch Extrusion in die Kunststoffmatrix eingearbeitet und direkt in Form gebracht. Beim D-LFT-Verfahren wird sie dagegen im Extruder verarbeitet und anschließend mit den Fasern vermischt. Das Gemisch wird dann in Form gepresst. Beide Verfahren basieren meist auf einer Polypropylenmatrix.

- Glasmattenverstärkte Thermoplaste entstehen, indem zwischen zwei Glasfasermatten das Thermoplast eingespritzt wird. Eine Thermoplastfolie umschließt die dabei entstehende dreischichtige Matte. Durch Hitze und anschließendes Abkühlen verbinden sich Glasfaser und Kunststoffmatrix dauerhaft.

Duroplastische Halbzeuge

Auch duroplastische Halbzeuge mit Langfasern sind in zwei verschiedenen Varianten erhältlich.

- Bei Sheet Moulding Compounds (SMC) besteht die Kunststoffmatrix aus Duroplasten, als Fasern kommen meistens Glasfaser zum Einsatz, hier in Form von Schnittfasern. Die Komponenten werden gemischt und als weiche Platten ausgeliefert.

- Im Gegensatz dazu steht das Halbzeug als Bulk Moulding Compound (BMC). Die Bestandteile sind zwar die gleichen wie bei SMC. Der Stoff liegt jedoch als teigige, formlose Masse vor.

Welche Rolle spielt die Kunststoffmatrix hinsichtlich der Materialeigenschaften?

Kunststoffe in Reinform haben wie jedes Material ihre Vor- und Nachteile: Sie sind zwar einerseits relativ leicht und daher überall dort ein attraktiver Werkstoff, wo ein möglichst geringes Gewicht von Vorteil ist. Andererseits sind sie entweder spröde (besonders duroplastische Harze) oder zu flexibel (Thermoplaste). Diese teils unerwünschten Eigenschaften werden durch die Verstärkungsfasern in der Kunststoffmatrix ausgeglichen und minimiert. Die Fasern im FKV sorgen dafür, dass der spröde Kunststoff beispielsweise Biegung und Druck besser standhalten kann.

Die Kunststoffmatrix selbst übernimmt innerhalb des Verbundstoffs verschiedene Aufgaben:

- Fixierung der Fasern in gewünschter Anordnung und Abstand

- Verklebung der Fasern miteinander

- Übernahme der mechanischen Lasten

- Stützung der Fasern bei Druckbeanspruchung

- Verklebung der einzelnen Laminatschichten

- Schutz der Fasern vor Außeneinflüssen (mechanische, chemische oder andere Beanspruchungen)

Die Kunststoffmatrix beeinflusst Eigenschaften wie Dichte, Festigkeit, chemische und thermische Beständigkeit oder Brandverhalten des Verbundwerkstoffs entscheidend – die Matrix setzt die Grenzen. Die Fasern können hier Schwachstellen ausgleichen, aber keine komplette Umwandlung der eigentlichen Eigenschaften erzielen. Weist ein Verbundwerkstoff nicht die gewünschten Qualitäten auf, sollten Sie daher einen Wechsel der Kunststoffmatrix in Betracht ziehen.

Welche neuen Entwicklungen gibt es im Bereich der Kunststoffmatrix?

Oftmals stehen vor allem die typischen Eigenschaften der finalen Bauteile im Mittelpunkt, wenn es um die Weiterentwicklung der bestehenden Verfahren und Materialien geht. Im Bereich der Kunststoffmatrix hat sich jetzt jedoch ein weiteres Feld für Optimierungen eröffnet. Die ersten Firmen setzen in der Matrix spezielle Marker ein, um sich vor Produktpiraterie zu schützen. Bei diesen Markern handelt es sich um spezielle Pigmente, die mit einem entsprechenden Detektor aufgespürt werden können. So lassen sich Original und Fälschung ohne eine aufwendige chemische Analyse unterscheiden, selbst wenn optisch alles gleich erscheint.

Die Kunststoffmatrix: Basis moderner Werkstoffe

Die Kunststoffmatrix ist das Herz eines jeden Faser-Kunststoff-Verbunds. Sie bestimmt, welche Richtung das Material einschlagen kann – die verstärkenden Bestandteile ergeben den letzten Schliff.

Immer häufiger werden verschiedene Nanopartikel eingesetzt, die die Eigenschaften signifikant verbessern können.

Ein anderes Verfahren, eine neue Matrix oder ein neuer Bestandteil können Produkten neues Leben einhauchen und ihnen Eigenschaften verleihen, von denen Sie bisher vielleicht nur geträumt haben. Die Auseinandersetzung mit der Basis ist daher unabdingbar für eine langfristig erfolgreiche Produktentwicklung.

Sie haben Fragen? Unter diesem Link finden Sie alle Möglichkeiten, das Team von GS Bavaria zu kontaktieren.